試乗記を批評しながらBMW i8の謎に迫る

(試乗した事が無い奴に何が分かる vs お前が試乗して何が分かる)

目次

3. 外観 (i8の一体どこがしずく状なのか?)

【最先端の空力デザインとカーボン技術】

見た目にばかり目が行きがちだが、中身にこそi8の本質がある。独創的なデザインも、効率とダイナミクスの両立を求めた結果として出来上がったものだからだ。

例えば空力。高速道路を100km/hで走るということは、100km/hは秒速約28mだから、風速28mの暴風に逆らうようなもの。i8はボディの上面と下面は当然として、ボディそのものをしずく状にして、前後左右の空気の流れを整えて後方で綺麗に集める事にこだわった。

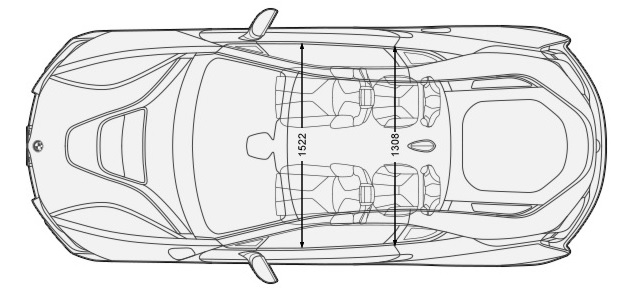

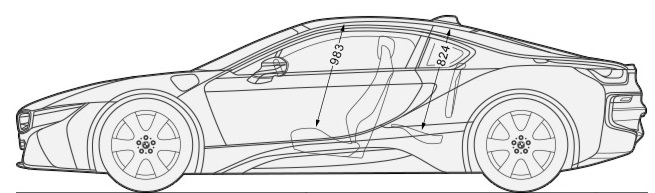

レポートによれば、ボディそのものをしずく状にしたとありますが、上面図を見ても側面図を見ても、それらしいしずく形状は見当たりません。

強いて言えばキャビン上部の後端が絞り込んでいる様にも見えますが、この程度でしたら最近のクルマではどれも行っている事です。

日本人の100人中99人以上が思うであろう”しずく”の形状

念のためにBMWの公式HPを見ても、しずく状に該当する単語は見受けられません。

一体i8のどこの形状を指して、しずく状と言っているのでしょうか?

また、リアガラスのサイド部の複雑怪奇な形状は、ボディの左右から空気の力で挟むサイドウイング形状になっていると考えれば理解しやすい。

確かにこのCピラー上に沿って置かれたウィングは、非常に奇妙な形状をしています。

BMWの公式HPによれば、以下の様に記されています。

Cピラーと融合したサイド・ウォールは跳ね上がるようなラインを描いています。

このルーフ・ラインが特徴的なストリーム・フローは、単なる視覚的なアクセントではありません。

ニュー BMW i8では、このコンセプトがエアロダイナミクスを明らかに向上させています。

他に類を見ないウエッジ・シェイプのエアロダイナミクス・デザインによって、わずか0.26* という空気抵抗係数(Cd値)を実現。

このルーフ・ラインが特徴的なストリーム・フローは、単なる視覚的なアクセントではありません。

ニュー BMW i8では、このコンセプトがエアロダイナミクスを明らかに向上させています。

他に類を見ないウエッジ・シェイプのエアロダイナミクス・デザインによって、わずか0.26* という空気抵抗係数(Cd値)を実現。

このBMWの説明も、全く以って不可解です。

主語やキーワードが、サイド・ウォール→ルーフ・ライン→ストリーム・フロー→コンセプト→エアロダイナミクス→ウエッジ・シェイプ→エアロダイナミクス・デザインと次々に変わって、何がどう関係してCd値0.26を達成を言いたいのか全く分かりません。

この理由は簡単で、工学系の技術者の説明を、キャプションにする文系の営業の方々が理解していないからです。

当然そのキャプションを技術者もチェックするのですが、余りに支離滅裂で直し様がなく、修正を諦めて市場にそのまま出したのでしょう。

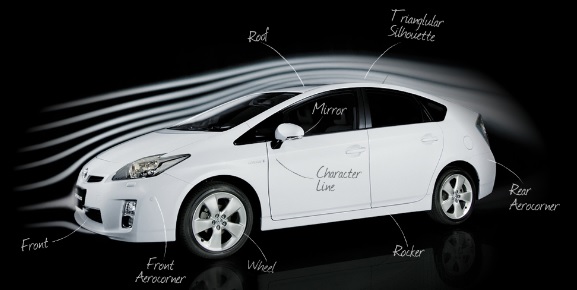

なおこのCd値0.26と言うのは、トヨタプリウスと同じ値ですので、さほど驚くほどではありません。

むしろ、かなりコストの掛っているサイド・ウォール(この横壁という呼び名もかなりおかしいのですが)と呼ばれる側面のウィングが有り/無しでは、どれほど空力特性に差があるのか、数値で示してほしいものです。

こうしたコンセプトで空気抵抗を減らしつつ、空気の力でクルマを安定させることに成功。実際に高速道路では、車体の低さも関係するがドシッと安定したドライブが可能だ。

恐らく試乗時間はトータルでも数時間だと思うのですが、今どきどんなクルマでも高速道路で安定した走行ができないものなどありません。

プロのレポータならば、感覚的な言葉ではなく、ドシッと感じる根拠を定量的に表してほしいものです。

複雑な形状のカーボンパーツの量産を実現した製造技術も凄い。カーボンファイバーはゴルフのシャフトを始め、一般の製品にも使われているが、価格や成形時間の問題から大量生産に向かないことが難点だ。

細かい事ですが、ゴルフのカーボンシャフト(或いはカーボンファイバー製のテニスラケットや釣りざお)は一般的な製品というより、むしろ趣味性の高い高価な特殊な製品と呼ぶべきでしょう。

ですので私ならこう書きます。

カーボンファイバーはゴルフのシャフトを始め、”一部の高級民生品”にも使われているが、価格や成形時間の問題から大量生産に向かないことが難点だ。

しかし、BMWはこのカーボン素材で短時間成形と大量生産を可能にした。年間300トン、将来的には9000トンのカーボンを生産して成形する体制を組み、量産効果でコストを抑え、しかも成形時間が少ない事でもコスト削減に成功。カーボンならではの軽くて複雑な形状を、コスト高騰を最大限に抑えつつ実現することで、i8は機能と技術の美をまとうことができたのだ。

ここも非常に興味がある箇所です。

カーボンファイバーの成形技術は、今の所日本メーカ(東レ、東邦テナックス、三菱レイヨン、帝人等)の独擅場(世界シェアのおよそ7割)です。

BMWは、2009年にドイツの炭素繊維メーカであるSGLグループと合併会社を設立していますが、2011年には三菱レイヨンとの合併会社を設立し、ここがi3用に炭素繊維材料を供給している事が知られています。

はたしてi8については、どこの炭素繊維が使われているのでしょうか?

このくらい下調べをして、訊いておいてほしかった。

ちなみに外板パネルでは、衝突した際の歩行者保護でボンネット、開け閉めへの耐久性対応でサイドドアにだけ、カーボンではなくアルミ素材を使っている。

ここもアルミを使った理由を、100%正確に述べていません。

ボンネットとドアにカーボンファイバーを使わなかった理由は、カーボンファイバーだと金属に比べ数倍厚くなるからです。

確かにカーボンファイバーは非常に軽く且つ弾性係数が高い(伸びにくい)分強度が高いのですが、必要な強度を確保するとどうしても厚くなります。

そのため、カーボンファイバーでドアを作ると、分厚くなりキャビンを狭めるのです。(それでも金属より軽いのですが)

また、薄い金属だったら、たわんだり/へこんだりしてぶつかった時の軽い衝撃を和らげる事ができるのに対して、厚いカーボンファイバーの場合、剛度(硬さ)がアップして軽い衝撃を和らげる事ができないのです。

もしブ厚いカーボンファイバーが衝撃を和らげるとしたら、割れたり/折れたりする程の強い衝撃を受けたときになります。